こんばんは。

何だかんだ言ってるうちに、今年も残すところ半月ほどとなりました。

年始には「今年はこんな事をしたい!」と思いながら、結局出来ずに最後の1ヵ月となりました。

来年は「出来なかった理由」を考えるよりも「出来る方法」を考えて実行したいなぁと思います。

さて、お待たせしました!

前回のブログで「ダミー品作成」について書かせてもらいましたが、今回はその続きとして「ダミー作成の難しさ」について書きたいと思います。

●難しさ

前回述べた通り、ダミー作成には使用用途や求める精度によって作り方が変わります。

今回は「最終商品と同じ精度のダミー」を作る上で、その難しさについて書かせてもらいます。

弊社でよく「ダミー作成」のご依頼をいただく某化粧品会社様の商品ダミーを例に説明します。

前回に少し触れたモックアップについては省略し、基本的に無地の容器が既にあることを前提に致します。

またデザインイメージと入稿データも提供されたとします。

●量産でシルク印刷される商品

瓶やプラスチック製品では、量産時にシルク印刷されるケースが多いですが、ダミー作成で同じようにシルク印刷しようと思うと「シルク版」だけではなく、商品を固定する冶具も作る必要があります。

数本のダミー品作成のために、本品と同じようなやり方をとると時間も費用も掛かるので現実的ではありません。

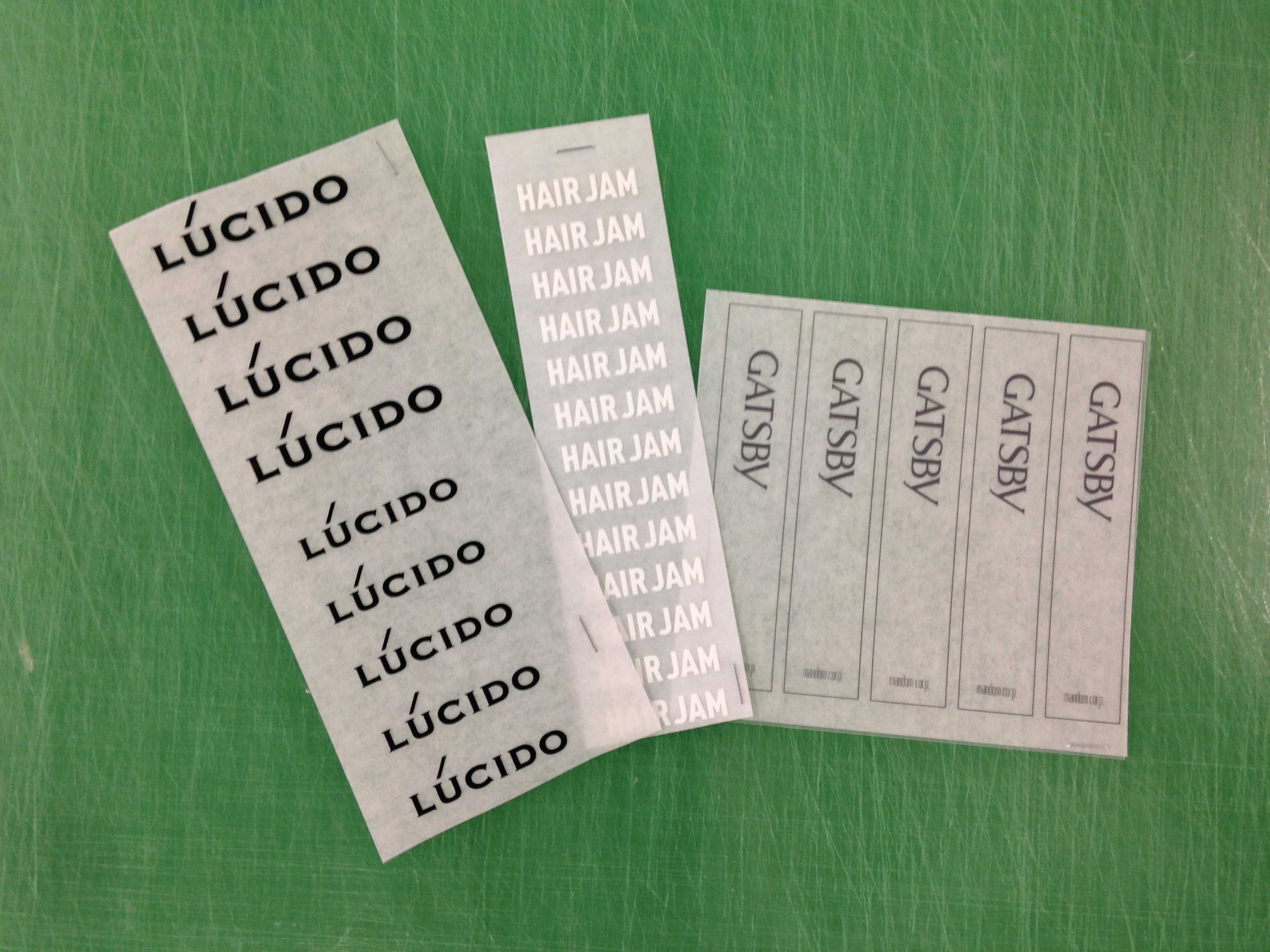

そのような時に使うのがインスタントレタリング、つまり転写シートです。

「クロマテック」「インレタ」「カラーイーズ」などの呼び方がありますが、簡単に言うと文字や絵柄をワンポイントで商品に貼り込めるシールのような物です。

以前に紹介した画像ですが・・・

動画も付けておきます。

これも以前に紹介した動画ですが・・・。

動画の通り、貼り付けるためには「スタイラス」と呼ばれる道具で擦り付けます。

実はこれが結構難しいんですね。

まずは位置合わせが難しい。

立体的な商品にデータ通りの位置へ貼り付けるんですが、容器に印は付けにくいので水平垂直に気を付けながら“底から〇〇mm”など定規で測りながら位置合わせします。

またデザインによっては重ね貼りをする事もあります。

転写シートは商品との相性によって付きにくい場合があるので、重ね貼りしている最中に既に貼った物が剥がれてしまう事があります。

また爪で擦ったりすると簡単に剥がれてしまいます。

これらの事から繊細さと技術が必要となり、弊社内でも特定のスタッフしか出来ません。

●巻紙

化粧品の色指定は、基本的には「特色」で指定されます。

ご承知の通り「特色」はCMYKの掛け合わせでは中々再現が難しく、常々苦労します。

もしインクジェットプリンターで出力する場合は「RGB」可能なのでイラストレーターでRGBの色を作ります。

あとは何度も出力しながら微調整を繰り返し、目標色を作ります。

ただプリンター出力にも問題があります。

それは「プリンター対応の紙やフィルムしか印字出来ない」って事です。

巻紙の場合、容器に出来るだけ似た質感の紙にしなければいけません。

仮にピッタリの紙が見つかったとしても、それがプリンターに対応していなければ印字出来ません。

特に缶の商品は素材がシルバーなので、ヘアラインやアルミ風に仕上げる必要があります。

一部にはインクが印字出来る素材もありますが、基本的には「印字不可」です。

その様なとき弊社では「透明ラベルに出力し、アルミフィルムと貼り合わせる」という方法を採用します。

表面保護のPP加工もするため、場合によっては4重に重ね貼りすることもあり、どうしても厚みが出ます。

その為、巻紙ダミーでは必須の「出来るだけ厚みを薄くする」事が出来ない事もあります。

インクジェットプリンターで出力すると色の微調整が出来るので便利なのですが、素材や厚みの問題でいつも悩む事になります。

だから精度によっては「色校正」で対応する事もあります。

●透明フィルムやシュリンク

OP袋のダミーを作成する場合は「透明フィルム」で作成します。

「巻紙」で書いた通り、透明フィルムやシュリンクもプリンター出力可能な素材がほとんどありません。

その為「巻紙」の時と同じように「貼り合わせる」事になるのですが、貼り合わせると「透明度」が落ちます。

また透明素材の場合に必須な「白色」の問題があります。

インクジェットプリンターで「白色」を刷れる機種は業務用しかないんですね。

弊社にはそのプリンターがないため外注となるので、白以外の色について中々細かな調整が難しくなります。

だから、これも「巻紙」と同じく品質を上げる場合は色校正となります。

ちなみにシュリンクは巻紙のように「貼り合わせる」事は出来ません。

理由は簡単。「他の素材と貼り合わせると縮まなくなる」からです。

●塗装

容器へ着色する場合は「塗装」になります。

色合わせは職人さんの経験頼りにはなりますが、どうしても再現が難しいのが「質感」です。

量産品の容器は「樹脂」に色が練り込まれていますが、塗装は「容器の表面」に色が付いているだけなので、どうしても質感が合わないんです。

●その他

とにかく一番難しいのは「求められるイメージに近づける」事です。

本番の商品を作る時は、時間を掛けて色校正を何度か繰り返し、最終的に加工先へ立ち合いまでうかがって理想の色を追求します。

ところがダミーでは時間やご予算の関係上、色校正をしている時間がないので、1回で指定通りの色味を出す必要があります。

そのために過去の知識と経験で「最適な方法」を選択しますが、実験も出来ない中での選択は相当なプレッシャーになります。

最後に付け加えると、印字出来た物をいかにして本物っぽく「加工」するかです。

「クロマテック」であれば貼り付けるテクニック、「OP袋」であれば袋加工、「貼り合わせ」ではいかにして貼り合わせている事が分からない様に仕上げるかなど、加工にも繊細さとテクニックが必要です。

●まとめると・・・

何か言い訳がましくなりましたが、とにかくダミー作りには「素材の選定」と「作成方法」の決定が重要になります。

つまりポイントは

①最終の加工を想定したデータ作成

②素材選び

③色や品質の再現性を重視した作成方法の選択

④仕上げ加工

となります。

それには知識と経験と繊細なテクニックが必要ですね。

もし商品ダミーを作りたいと言う方、是非お気軽に下記までお問い合わせ下さいね(笑)

ダイトー光芸HPはコチラ → https://www.daito-kogei.co.jp/

気が付けば記念すべき100回目の投稿が何と2700文字超えの超大作ブログとなりました。

ほぼ3回分ですね(笑)

それでは101回目もご購読よろしくお願いします。

今日も最後まで読んでいただき、ありがとうございました。

櫻井 一慶

最新記事 by 櫻井 一慶 (全て見る)

- 天皇陛下ご退位によるカレンダー制作の影響 - 2018年6月8日

- 東京進出へ。ダイトー光芸も変革の時 - 2018年4月12日

- エクスマセミナーに行って、一番実感したこと - 2018年3月14日